石英砂是一类用途极为广泛的非金属矿物原料。随着国民经济和科学技术的飞速发展,石英砂的应用已从玻璃制品、建材、防水防腐材料等传统领域拓展到高新技术产业领域,如电子材料、光纤通讯、SIO2薄膜材料等。高新技术领域对石英砂的纯度要求极为苛刻:一般要求SIO2含量大于99.90%,杂质含量,尤其是铁、钛杂质含量,被限制在很低的范围内,目前,石英砂的提纯有磁选、浮选、酸浸、微生物浸出、络合等方法,这些方法可有效去除含铁杂质,但对去除钛杂质则没有明显的效果。本文实验“煅烧-酸浸”的新工艺,以去除石英砂中的铁、钛杂质。实验表明,其效果非常显著。

1.1原料

原料取自安微省安庆市石英砂矿,其SIO2含量大于99%,Fe含量为66.4×10-6,Ti含量为29.3×10-6。

1.2 实验方法

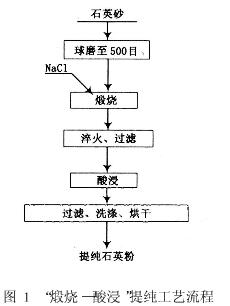

“煅烧-酸浸”提纯工艺流程如下图1:

实验结果:

2.1锻烧条件对除杂质效果的影响

锻烧时,必须借助NACL添加剂,才能有效去除石英砂中的铁、钛杂质。其机理为:由于石英砂中含有微量的菱铁矿(FeCO3)、褐铁矿(Fe2O3)等铁矿石和钛矿石,在高温焙烧时均会转变成Fe2O3和TiO2。NaCL在高温下分解出CL2与石英钟的铁矿石和钛矿石反应,生成气态的FeCL3和TiCL4而被除去。

因此,NaCL添加量、煅烧温度和煅烧时间对去除铁、钛杂质的效果有直接影响。

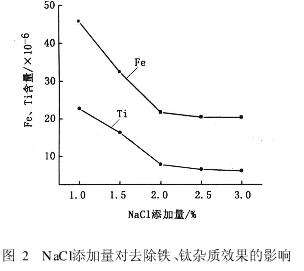

2.1.1NaCL添加量

NaCL添加量分别为1%、1.5%、2%、2.5%、3%,在850℃煅烧4h后水淬,去除铁。钛杂质的效果如图2所示。结果表明,当NaCL添加量为2%时,除杂效果非常显著,铁杂质被除去67.0%,台杂志被除去74%,继续增大NaCL的添加量,对去除铁、钛杂质的效果没有明显的影响。因此,NaCL的添加量以2%较适合。

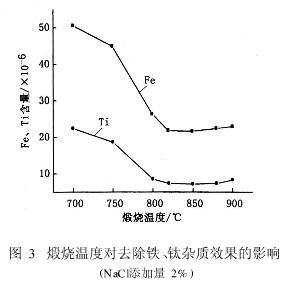

2.1.2煅烧温度

煅烧温度对去除铁、钛杂质效果的影响如图3所示。从图可知:石英中铁含量随温度的升高而急剧下降,但大于820℃,铁含量随温度的升高而急剧下降,但大于820℃时,铁含量随温度的升高而略有升高。这是因为温度过低,NaCL不能完全分解,因而除铁效果较差;当温度高于850℃,NaCL分解太快,生成的CL2来不及与杂质化合物反应,因此除铁效果下降。另外,钛的含量也随温度的身高而迅速减小,但大于850℃时,钛杂质含量随温度升高而迅速减小,但大于850℃时,钛杂质含量随温度身高有上升的趋势。在800-850℃范围内,钛杂质含量变化不大。因此,煅烧温度选为820℃比较适合。

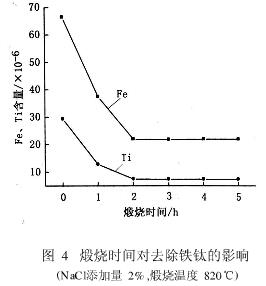

2.1.3煅烧时间

煅烧时间对去除铁、钛杂质效果的影响见图4.由图4可知,在起初的2h煅烧时间内,铁、钛杂质含量均随煅烧时间的延长而快速下降,超过2h后煅烧时间对去除铁、钛杂质效果的影响很小。因此,煅烧时间选为2h较适合。

总结实验,煅烧法去除石英砂中铁、钛杂质的最佳工艺条件为:NaCL的添加量2%,煅烧温度820℃,煅烧时间2h。经最佳煅烧工艺处理后,石英砂中铁含量下降,钛含量下降,除杂质效果非常显著。

2.2酸浸条件对除杂质效果的影响

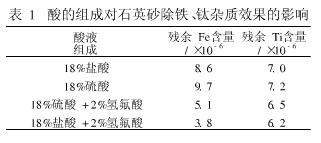

2.2.1酸液组成

称取一定量经最佳煅烧工艺处理的石英砂,分别置于不同组成的酸液中酸浸8h(保持酸液与石英砂的液固质量比为3:1,酸液温度为室温)。分别以18%盐酸、18%硫酸和两种混合酸的酸液去除石英粉中铁、钛杂质,其除杂效果如表1所示:

从表中的结果显示,单纯的盐酸或硫酸的除铁效果均不理想,但添加氢氟酸的混合酸的除铁效果得到明显的改善,尤其是由盐酸和氢氟酸组成的混合酸的除杂效果更为显著,原料中的铁杂质含量降低,这是因为盐酸不仅能促进石英砂中的铁矿石溶解,而且对溶解的铁离子具有络合作用;同时氢氟酸能和石英反应,使包裹在石英砂中的铁杂质暴露于表面,新生成的颗粒表面活性较高,有利于铁的氧化物与酸反应,促进其溶解。在盐酸和氢氟酸的混合酸中,石英粉中的钛杂质含量下降。酸浸法除钛效果不好,这可能与钛的氧化物难溶于酸有关。

2.2.2 酸浸温度

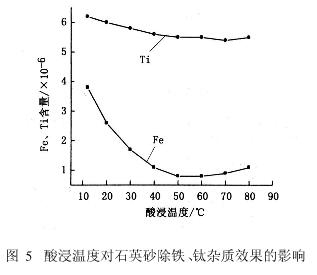

称取一定量石英砂粉体,放入由18%盐酸+2%氢氟酸构成的混合酸(酸液与石英砂的液固质量比为3:1),置于一定温度的水浴锅中保温酸浸1h,然后在室温中放置7H。不同酸浸温度对石英砂除铁、钛杂质效果的影响如图5所示。

由图5可以看出,随着温度的升高,样品中铁杂质的含量下降。当温度升高到50℃时,样品中铁杂质含量下降到0.8×10-6;进一步提高酸浸温度,对除铁效果没有明显的影响。这主要是由于盐酸能溶解铁的氧化物,且具有一定的络合作用,提高酸浸温度可以促进铁氧化物杂质的溶解。当酸浸温度为50℃时,石英砂中的铁杂质已与盐酸反应生成氯化物;随着温度进一步一高,氯化氢和氟化氢气体挥发加快,使酸液中盐酸和氢氟酸的浓度降低,与石英钟铁杂质反应的酸浓度下降,因而除铁效果受到削弱。所以,最佳的酸浸温度为50℃。另外,随着酸浸温度的升高,石英中的钛含量下降,但下降的幅度很小。当酸浸温度为50℃时,产品中钛杂质含量为5.5×10-6。

煅烧-酸浸”提纯新工艺,可有效去除石英砂中铁、钛杂质,工艺简单易行,具有较好的工业应用前景。

上一篇:喷砂除锈石英砂是怎么使用的

下一篇:石英砂过滤器的工作原理